氧化铝焙烧窑的烟气处理

1.焙烧窑工序概述

焙烧窑是生产氧化铝的主要设备,在生产过程中会产生大量氮氧化物需要治理。焙烧窑的生产工序是把从种分车间送过来的氢氧化铝料浆经洗涤过滤后送入焙烧炉的干燥与预热段,被预热的物料进入焙烧炉完成焙烧作业;焙烧物料经冷却系统冷却,得到合格的氧化铝送入氧化铝大仓。

2.焙烧窑主要设备及工艺流程

焙烧工序主要分为平盘和焙烧炉两大岗位。其中焙烧工序由于高温会产生大量氮氧化物。

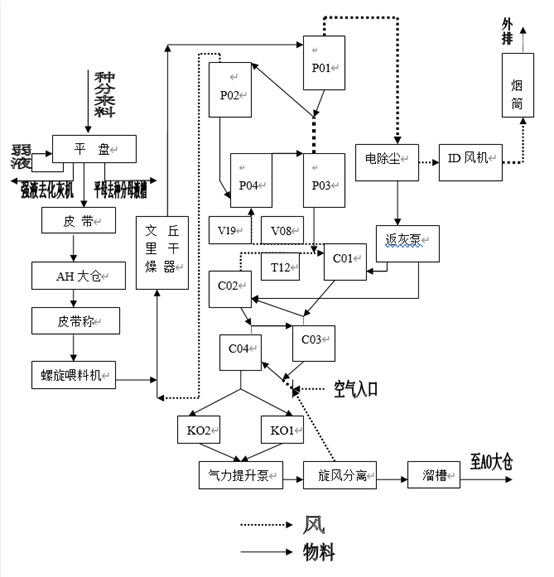

焙烧系统主要处理平盘送过来的合格氢氧化铝,由皮带称称重后,经螺旋输送机送到文丘里干燥器中与旋风预热器PO2出来的大约350~400℃烟气相混合传热,脱去大部分附着水后进入 PO1旋风预热器进行预热、分离。PO1分离出的氢氧化铝和来自热分离旋风筒(PO3)的热气体(1000~1200℃)充分混合进行载流预热并带入PO2,氢氧化铝物料被加热至320~360℃,脱除大部分结晶水。CO1旋风分离出来的风(600~800℃)从焙烧炉PO4底部的中心管进入,从旋风预热器PO2出来的氢氧化铝沿着锥部的切线方向进入焙烧炉,以便使物料、燃料与燃烧空气充分混合,在VO8、V19两个燃烧器的作用下,温度约为1050~1200℃,物料通过时间约为1.4S,高温下脱除剩余的结晶水,完成晶型转变。焙烧后的氧化铝在热气流的带动下进入热分离旋风筒PO3中风离,由PO3底部出来的物料被一次冷却系统CO2旋风分离出来的风带入CO1中冷却,CO3旋风分离出来的风把CO1出来的料带入CO2中冷却,同样,CO4旋风分离出来的风把CO2出来的料带入CO3冷却,而由CO3分离出的料则被AO3进风口的风带入CO4中,氧化铝经CO1、CO2、CO3、CO4四级旋风的冷却后,温度变为180℃左右,在CO2入口处装有燃烧器T12,作为初次冷态烘炉用。为了把氧化铝进一步冷却到80℃以下,从CO4出来的料经分料阀进入KO1、KO2二次流化床冷却器中继续冷却,它主要是通过内部的热交换管束中的水与管外的氧化铝之间进行逆向的热交换,整个过程大约需要30~40min。出来的氧化铝冷却到了80℃以下,通过气力提升泵送到旋风分离器中进行料风分离,经三级分离出来的风带有氧化铝粉尘,把它反到AO3进风口处进行二次利用,旋风分离器底部的氧化铝经过风动流槽输送到氧化铝大仓。

从PO1旋风筒中分离出来的含有AO的粉尘烟气(180℃)经过电收尘分离出粉尘和废气.粉尘吸附在电极板上,通过阳极和阴极振打落入料风泵中,由罗茨风机提供的风输送到CO1、CO2的中上部.除尘后的烟气含尘量达到50mg/Nm3以下,最后由排风机排至烟囱进入大气。

3.焙烧窑烟气治理工艺流程及工艺方案描述

氧化铝焙烧的工艺流程,焙烧窑窑内高温区温度可达到800℃以上,可以在窑内设置SNCR进行预脱硝,PO2出来的烟气温度大约350~400℃符合高温脱硝反应的温度区间,可将脱硝SCR设计在PO2段后,有温度窗口,脱硝采用高温高尘布置,采用板式催化剂,采用金属钢网为基材、表面做硬化处理,耐磨性更强。相对于蜂窝催化剂具有节距大、孔道角落少、不易形成低流速区等特点,能够有效避免飞灰的堆积。同时板式催化剂具有柔性结构,烟气流过平板催化剂时,催化剂单板在烟气中不停振动,使飞灰难以附着于催化剂表面,能够有效避免堵灰。

综合考虑,焙烧窑的烟气治理工艺路线可采用SNCR+SCR联合脱硝方式进行脱硝反应,一般流程为:焙烧窑→窑内SNCR→P02→SCR

扫二维码用手机看

留言咨询

关注我们

版权所有 © 北京中航天业科技有限公司 京ICP备16069360号-2