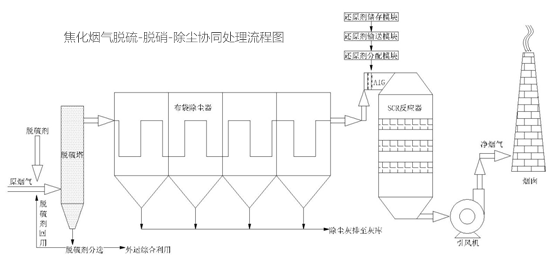

焦化行业废气脱硫除尘脱硝工艺路线

一 焦化行业介绍

煤焦化又称煤炭高温干馏。以煤为原料,在隔绝空气条件下,加热到950℃左右,经高温干馏生产焦炭,同时获得煤气、煤焦油并回收其它化工产品的一种煤转化工艺。 焦炭的主要用途是炼铁,少量用作化工原料制造电石、电极等。煤焦油是黑色粘稠性的油状液体,其中含有苯、酚、萘、蒽、菲等重要化工原料,它们是医药、农药、炸药、染料等行业的原料,经适当处理可以一一加以分离。

由备煤车间来的洗精煤,由输煤栈桥运入煤塔,由煤塔漏嘴经装煤车按序装入炭化室。洗精煤在950~1050℃的温度下高温干馏成焦炭。成熟的焦炭被推焦车经拦焦车导焦栅推出落入熄焦车内,由熄焦车送至干熄焦炉进行熄焦,熄焦后的焦炭放至皮带送焦场。湿熄焦作为备用熄焦系统,熄焦塔处设光电自动控制器,通过控制器中的时间继电器调整喷洒时间,保证红焦熄灭。

干馏过程中产生的荒煤气经炭化室顶部、上升管、桥管汇入集气管。在桥管和集气管处用压力为~0.3MPa,温度~78℃的循环氨水喷洒冷却,使~800℃的荒煤气冷却至84℃左右,再经吸气弯管和吸气管抽吸至冷鼓工段。在集气管内冷凝下来的焦油和氨水经焦油盒、吸气主管一起至冷鼓工段。

焦炉加热用回炉煤气由外管送至焦炉,经煤气总管、煤气预热器、主管、煤气支管进入各燃烧室,在燃烧室内与经过蓄热室预热的空气混合燃烧,燃烧后的废气经跨越孔、立火道、斜道,在蓄热室与格子砖换热后经分烟道、总烟道,最后从烟囱排出。

二 焦化工艺烟气特点

对于焦炉产生的烟气相比较于锅炉烟气有以下特点:

1、排烟温度波动比较大,一般在180-300℃波动;

2、烟气成分较电厂复杂,有油类物质,易造成除尘器的堵塞,催化剂中毒;

3、要求排放烟囱为热烟囱,否则烟道气聚集,有爆炸风险,原则上要求烟囱排烟温度在150℃以上。

4、烟道气中SO2含量一般在500mg/m³左右;NOx含量较高,在500~2000mg/m³之间。

三 传统烟气处理工艺技术特点

目前国内燃煤电厂、锅炉行业烟气处理常用工艺:

除尘:布袋除尘器、静电除尘器。对于处理效率要求较高的地方,多采用布袋除尘器。但布袋除尘器袋和袋笼有温度要求,一般适用温度在130℃~200℃左右。

脱硝:常用SCR工艺,高温高尘布置。SCR反应器内催化剂的活性温度在280~400℃。

脱硫:常用石灰石-石膏湿法脱硫工艺,布置在脱硝、除尘工艺之后,处理后烟气温度一般在55℃左右,直接排入大气。

传统的工艺路线为高温SCR+布袋除尘/电除尘+湿法脱硫工艺,此工艺脱硝部分对烟气入口温度有很高的要求(330℃以上),部分焦化炉排烟温度无法达到此温度区间,需要加设热风炉,运行费用较高,另焦炉烟气中含有大量颗粒,有可能造成催化剂堵塞或中毒,不稳定性比较大,所以目前不推荐此种工艺路线。

目前市场还有一种处理路线为:高温脱硝系统配余热锅炉+电除尘+氨法脱硫,此方法可利用余热锅炉回收热量用于部分烟气的温度,可以降低一些运行费用,但整体运行费用还是偏高。

四 我公司研发的焦化烟气脱硫-除尘-脱硝技术路线

我公司针对焦炉废气烟温高、波动大、杂质多等特点,提出了干法脱硫+布袋除尘+低温SCR脱硝技术,三种工艺相互结合,实现焦炉尾气硫、尘、硝的协同处理。

工艺特点

焦炉尾气不同于锅炉烟气,排烟温度一般在180℃以上,干法脱硫的小苏打活性属于一个比较合适的区间,经过干法脱硫,烟气中的大量的二氧化硫及水分被小苏打吸附在其表面并进行脱硫反应,随烟气进入布袋除尘器中,大量的粉尘被布袋除尘收集下来,处理后的烟气进入脱硝反应器进行低温脱硝反应,这样可以最大程度的保护催化剂不中毒不堵塞,传统的SCR和SNCR工艺不适用,且焦炉尾气排烟温度要求不低于150℃,综合以上,我们提出了低温SCR技术。在脱硝前端对烟气进行脱硫,确保减少后端硫氨的生成量。

脱硫采用干法脱硫工艺,可以提高脱硫效率,减少小苏打的耗量和固废的产生量,无白烟产生实现出口烟气SO2排放浓度≤35mg/Nm3。整个处理工艺流程紧凑,不采用水,烟温损失少,能够满足排烟温度不低于150℃的要求。其次,采用特殊的耐高温布袋和龙骨,不仅能够耐受较高的运行烟温,且能够一次性收集前端的脱硫剂和粉尘,未充分反应的脱硫剂可回收再利用,能够达到除尘和节约脱硫剂的效果。再次,采用低温SCR工艺,核心是采用低温催化剂,该催化剂的活性温度180~300℃,焦化烟气正好符合此时的温度窗口;同时由于前端进行的脱硫、除尘、除重金属等处理,减少对催化剂堵塞和中毒的影响,大大提高的催化剂的活性和寿命,能够保证较高的脱硝效率。

工艺优势

占地面积小,没有废水和废渣排放,非常适合现场空间紧张、改造时间短的项目,无“白烟”产生,工程整体的投资和运行费用都较低。

具体表现如下:

1、 脱硫:采用高温钠基干法脱硫技术;保证烟气温度反应完成后在180℃;

2、 除尘:采用高效高温布袋除尘器,经过脱硫段提前介入钠的基脱硫剂充分吸附烟气中的油性粉尘,保证除尘器出口含尘量在10mg以下,且不易堵塞布袋,延长布袋使用寿命。

3、 脱硝:在无硫无尘的环境下,采用低温催化还原方式进行脱硝,具有高效脱硝作用,脱硝效率可达到90%以上,同时工艺中前期去除了二氧化硫和粉尘,保证了低温催化剂的使用寿命。

具体见流程图。

五 总结

从上面的论述可以看出,我方提出的干法脱硫-布袋除尘-低温SCR脱硝协同处理工艺能够针对焦化烟气的特点,有效的解决硫、尘、硝的去除问题,实现出口烟气SO2排放浓度≤35mg/Nm3,含尘量浓度≤10mg/Nm3,NOX排放浓度≤50mg/Nm3,可以达到国家规定的超低排放要求。且这套工艺对焦化生产没有影响,同时投资省、建设快、运行成本低且效果稳定,是特别适用于焦化行业的大气污染物综合解决方案。

扫二维码用手机看

留言咨询

关注我们

版权所有 © 北京中航天业科技有限公司 京ICP备16069360号-2